Voor de mijnbouwindustrie in de 21e eeuw staat buiten kijf dat het nodig is om een nieuwe intelligente modus te bouwen om de digitalisering van hulpbronnen en mijnomgeving, de intellectualisering van technische apparatuur, de visualisatie van de besturing van het productieproces, de netwerking van informatieoverdracht te realiseren , en het wetenschappelijke productiebeheer en de besluitvorming.Intelligentisering is ook de onvermijdelijke weg geworden voor de transformatie en verbetering van de mijnbouwindustrie.

Momenteel bevinden binnenlandse mijnen zich in de overgangsfase van automatisering naar intelligentie, en uitstekende mijnen zijn goede modellen voor ontwikkeling!Laten we vandaag een paar uitstekende intelligente mijnen bekijken en met u uitwisselen en leren.

1. Kiruna ijzerertsmijn, Zweden

De Kiruna-ijzermijn bevindt zich in het noorden van Zweden, 200 km diep in de poolcirkel, en is een van de hoogste minerale bases ter wereld.Tegelijkertijd is de Kiruna-ijzermijn de grootste ondergrondse mijn ter wereld en de enige supergrote ijzermijn die in Europa wordt geëxploiteerd.

Kiruna Iron Mine heeft in feite onbemande intelligente mijnbouw gerealiseerd.Naast de onderhoudswerkers aan het ondergrondse werkfront zijn er bijna geen andere arbeiders.Bijna alle bewerkingen worden voltooid door het gecentraliseerde besturingssysteem van de computer op afstand en de mate van automatisering is zeer hoog.

De intellectualisering van de Kiruna-ijzermijn profiteert voornamelijk van het gebruik van grote mechanische apparatuur, een intelligent afstandsbedieningssysteem en een modern beheersysteem.Sterk geautomatiseerde en intelligente mijnsystemen en -apparatuur zijn de sleutel tot veilige en efficiënte mijnbouw.

1) Exploratie-extractie:

De Kiruna-ijzermijn maakt gebruik van gezamenlijke exploratie van schachten en hellingen.Er zijn drie schachten in de mijn, die worden gebruikt voor ventilatie, het optillen van erts en afvalgesteente.Personeel, materieel en materialen worden voornamelijk met ongebaand materieel vanaf het platform vervoerd.De hoofdliftschacht bevindt zich aan de voetwand van het ertslichaam.Tot nu toe zijn het mijngezicht en het hoofdtransportsysteem 6 keer naar beneden gegaan en het huidige hoofdtransportniveau is 1045m.

2) Boren en stralen:

Rotsboorjumbo wordt gebruikt voor het uitgraven van wegen en de jumbo is uitgerust met een driedimensionaal elektronisch meetinstrument, dat een nauwkeurige positionering van het boren kan realiseren.De simbaw469 boorjumbo met afstandsbediening, geproduceerd door Atlas Company in Zweden, wordt gebruikt voor het boren van rotsen in de stope.De truck maakt gebruik van een lasersysteem voor nauwkeurige positionering, is onbemand en kan 24 uur continu werken.

3) Erts op afstand laden en transporteren en hijsen:

In Kiruna Iron Mine zijn intelligente en automatische operaties gerealiseerd voor het boren, laden en heffen van rotsen in de stope, en zijn zelfrijdende boorjumbo's en schrapers gerealiseerd.

Toro2500E op afstand bestuurbare schraper geproduceerd door Sandvik wordt gebruikt voor het laden van erts, met een enkele efficiëntie van 500t/u.Er zijn twee soorten ondergrondse transportsystemen: bandtransport en automatisch railtransport.Automatisch transport op rupsbanden bestaat over het algemeen uit 8 trams.De tramwagen is een automatische bodemkiepwagen voor continu laden en lossen.De bandtransporteur transporteert het erts automatisch van het breekstation naar de doseerinrichting en voltooit het laden en lossen met de schachtbak.Het hele proces wordt op afstand bestuurd.

4) Afstandsbediening betonspuittechnologie ondersteuning en versterkingstechnologie:

De rijbaan wordt ondersteund door de gecombineerde ondersteuning van spuitbeton, verankering en gaas, die wordt gecompleteerd door de op afstand bediende betonspuit.De ankerstang en wapeningsnet worden geïnstalleerd door de ankerwagen.

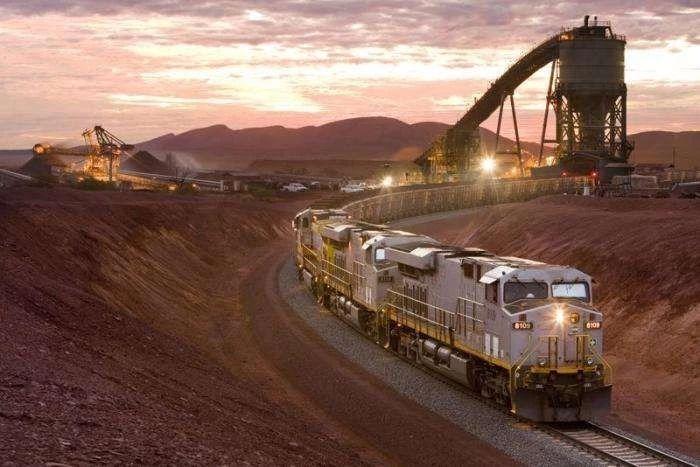

2. "Toekomstige mijnen" van Rio Tinto

Als de Kiruna-ijzermijn de intelligente verbetering van traditionele mijnen vertegenwoordigt, zal het "Future Mine"-plan, gelanceerd door Rio Tinto in 2008, leidend zijn in de richting van een intelligente ontwikkeling van ijzermijnen in de toekomst.

Pilbara, dit is een bruinrood gebied bedekt met roest, en tevens het beroemdste ijzerertsproductiegebied ter wereld.Rio Tinto is trots op zijn 15 mijnen hier.Maar op deze uitgestrekte mijnsite hoor je de brullende werking van technische machines, maar er zijn slechts een paar personeelsleden te zien.

Waar zijn de medewerkers van Rio Tinto?Het antwoord is 1500 kilometer verwijderd van het centrum van Perth.

In het afstandsbedieningscentrum van Rio Tinto Pace toont het enorme en lange scherm bovenaan de voortgang van het ijzerertstransportproces tussen 15 mijnen, 4 havens en 24 spoorwegen - welke trein laadt (lost) erts, en hoe lang het duurt zal duren om het laden (lossen) te voltooien;Welke trein rijdt en hoe lang duurt het om de haven te bereiken;Welke haven wordt geladen, hoeveel ton er is geladen, enz., allemaal met real-time weergave.

De ijzerertsdivisie van Rio Tinto exploiteert 's werelds grootste zelfrijdende vrachtwagensysteem.De automatische transportvloot bestaande uit 73 vrachtwagens wordt ingezet in drie mijngebieden in Pilbara.Het automatische vrachtwagensysteem heeft de laad- en transportkosten van Rio Tinto met 15% verlaagd.

Rio Tinto heeft een eigen spoorweg en intelligente treinen in West-Australië, die meer dan 1700 kilometer lang zijn.Deze 24 treinen rijden 24 uur per dag onder de afstandsbediening van het afstandsbedieningscentrum.Momenteel wordt het automatische treinsysteem van Rio Tinto gedebugd.Zodra het automatische treinsysteem volledig in gebruik is genomen, wordt het 's werelds eerste volledig geautomatiseerde langeafstandstransportsysteem voor zware treinen.

Deze ijzerertsen worden op schepen geladen via de verzending van het afstandsbedieningscentrum en komen aan in Zhanjiang, Shanghai en andere havens in China.Later kan het worden vervoerd naar Qingdao, Tangshan, Dalian en andere havens, of van de haven van Shanghai langs de Yangtze-rivier naar het achterland van China.

3. Shougang digitale mijn

Over het algemeen staat de integratie van mijnbouw en metallurgische industrieën (industrialisatie en informatisering) op een laag niveau, ver achter bij andere binnenlandse industrieën.Met de voortdurende aandacht en steun van de staat zijn de populariteit van digitale ontwerptools en de snelheid van numerieke controle van de belangrijkste processtroom in sommige grote en middelgrote binnenlandse mijnbouwondernemingen echter tot op zekere hoogte verbeterd, en het niveau van intelligentie neemt ook toe.

Shougang als voorbeeld nemend, heeft Shougang een digitaal mijn-algemeen raamwerk gebouwd van vier niveaus verticaal en vier blokken horizontaal, wat de moeite waard is om van te leren.

Vier zones: applicatie GIS geografisch informatiesysteem, MES-productie-uitvoeringssysteem, ERP enterprise resource management-systeem, OA-informatiesysteem.

Vier niveaus: digitalisering van basisapparatuur, productieproces, productie-uitvoering en enterprise resource plan.

Mijnbouw:

(1) Verzamel digitale 3D ruimtelijke geologische gegevens en complete 3D-mapping van ertsafzetting, oppervlak en geologie.

(2) Er is een dynamisch monitoringsysteem voor hellingen met GPS opgezet om de helling regelmatig te bewaken, waardoor plotselinge instorting, aardverschuivingen en andere geologische rampen effectief worden vermeden.

(3) Automatisch verzendsysteem van tram: voer automatisch de voertuigstroomplanning uit, optimaliseer de voertuigafhandeling, verdeel de voertuigstroom redelijk en bereik de kortste afstand en het laagste verbruik.Dit systeem is het eerste in China en de technische prestaties ervan hebben het internationale geavanceerde niveau bereikt.

voordeel:

Concentratorprocesbewakingssysteem: bewaak ongeveer 150 procesparameters zoals elektrische oren van de kogelmolen, overloop van de sorteermachine, maalconcentratie, magnetisch veld van de concentrator, enz., Tijdige masterproductie en apparatuuromstandigheden, en verbeter de tijdigheid en wetenschappelijkheid van het productiecommando.

4. Problemen in binnenlandse intelligente mijnen

Op dit moment hebben grote binnenlandse metallurgische mijnbouwondernemingen beheer- en controlesystemen toegepast in alle aspecten van beheer en controle, maar het integratieniveau is nog steeds laag, wat het belangrijkste punt is dat moet worden doorbroken in de volgende stap van de metallurgische mijnbouw.Daarnaast zijn er ook de volgende problemen:

1. Bedrijven letten niet genoeg op.Na de implementatie van de basisautomatisering is het vaak niet voldoende om belang te hechten aan de latere digitale opbouw.

2. Onvoldoende investeringen in informatisering.Onder invloed van markt- en andere factoren kunnen ondernemingen geen continue en stabiele informatie-investeringen garanderen, wat resulteert in een relatief langzame voortgang van het integratieproject van industrialisatie en industrialisatie.

3. Er is een tekort aan op informatie gebaseerde talenten.Informatiseringsconstructie omvat moderne communicatie-, sensor- en informatietechnologie, kunstmatige intelligentie en andere vakgebieden, en de vereisten voor talent en technische kracht zullen veel hoger zijn dan in dit stadium.Momenteel is de technische kracht van de meeste mijnen in China relatief schaars.

Dit zijn de drie intelligente mijnen die aan je zijn voorgesteld.Ze zijn relatief achtergebleven in China, maar hebben een enorm ontwikkelingspotentieel.Op dit moment is de Sishanling-ijzermijn in aanbouw met intelligentie, hoge eisen en hoge normen, en we zullen afwachten.

Posttijd: 15-nov-2022